デジタルテクノロジーで進化する材料研究開発

近年の技術革新により、材料への要求は大きな転換期を迎えています。従来の基本性能に加え、複合的な機能性や環境負荷低減、持続可能性への配慮が強く求められるようになり、材料への要求は一層高度化しています。さらに、開発サイクルの短縮化やグローバル競争の激化により、迅速な市場投入と多様化する顧客ニーズへの柔軟な対応が必要とされています。

このような状況下で、従来の材料研究開発手法には限界があります。そこで注目を集めているのがデータ駆動型アプローチです。過去の実験データや知見を体系的に活用し、実験条件を最適化することで高速な材料探索が可能となります。これにより研究開発における成功確率の向上が期待できます。

特に人工知能(AI)やマテリアルズインフォマティクス(MI)の発展は、材料開発に新たな可能性をもたらしています。AIやMIによるパターン認識や相関関係の発見、実験条件の最適化提案、材料データの体系的な解析により、材料設計と特性の関係性が明らかになり開発が加速しています。これらの技術革新は従来の試行錯誤的なアプローチから、データに基づく戦略的な研究開発プロセスへの転換を可能にしています。

こうした背景のもとMI-6が提案するLab Automationは、これらの課題に対するソリューションとして位置づけられます。データ駆動型アプローチと実験の自動化と組み合わせることで、材料研究開発の新しいパラダイムの実現を目指しています。この変革により、研究者は創造的な活動に集中することが可能となり、より革新的な材料研究開発への道が開かれることが期待されます。

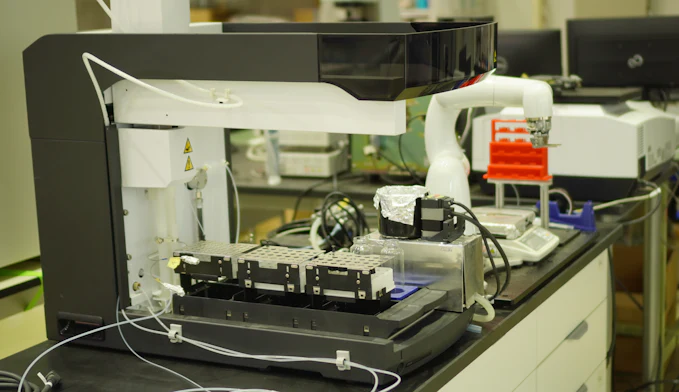

MI-6所有の無機材料研究開発装置

ブレイクスルーが求められる材料研究開発

現在の材料研究開発プロセスには様々な課題が存在しています。

サンプル作製・測定段階では、手作業による実験品質のばらつきや、処理可能なサンプル数の物理的限界が研究開発加速の障壁となっています。長時間作業による負担も無視できない問題です。作業の属人性はさまざまなばらつきを生じ、得られる実験データの品質を低下させます。

また異なる測定機器間でのデータフォーマットの不統一や、複数の測定機器を個別に操作することによる作業負担や時間的ロスも発生しています。データ管理の面では、データフォーマットの不統一や、データ統合作業における人的負担が大きな課題となっています。測定条件などのメタデータが不完全にしか記録されていないケースも多く、過去のデータの検索や活用が困難な状況を生んでいます。

属人性は大きな課題です。研究開発者の知識やノウハウが暗黙知として存在しその継承が困難であることは、研究開発の持続性を脅かします。研究者の異動や退職により貴重な知見が失われるリスクも高く、さらに過去の失敗経験による心理的制約が新たな探索範囲を制限してしまう場合もあります。

これらの課題は、材料研究開発における「打数」(試行回数とデータ品質)と「打率」(セレンディピティ)の両面に大きな制約を課しています。特に懸念されるのは、研究者の貴重な時間と能力が本来注力すべき創造的創発的活動ではなく、反復的な作業や管理業務に費やされている現状です。このような状況を改善する事で、研究開発を加速し革新性を生み出せると考えています。

自動自律システムの統合的アプローチ

Lab Automationは、ハードウェアの自動化技術とMIを統合した自律実験システムです。研究者が従来行ってきた反復的な作業を自動化し、より創造的で戦略的な活動に注力できる環境の実現を通じて、材料開発のスピードと成功率の向上を目指しています。

Lab Automation を支える技術要素は大きく三つの領域から構成されています。

1つ目のハードウェア技術の面では、合成装置や分析装置の自動化を実現し、装置間の試料搬送システムを確立しています。さらに、ロボティクス技術を活用することで、これまで人手に依存していたプロセスの自動化を実現しています。自動化により作業ばらつきが低減し、実験で得られるデータの品質が向上します。作業者の負担が大幅に軽減し、また連続運転が可能となる為処理可能なサンプル数増加にも寄与します。

2つ目のソフトウェア技術の領域では、データの収集・蓄積・可視化システムを構築し、マテリアルズインフォマティクスによる解析機能を実装しています。また、条件最適化アルゴリズムにより、効率的な材料探索を可能にしています。これまで課題となっていたデータフォーマットの不統一問題が解消され、データの蓄積、検索、活用に寄与します。MIと自動実験の組み合わせにより実験条件の最適化時間が大幅に短縮されています。

3つ目はハードウェアとソフトウェアを融合する技術です。装置制御からデータ取得、データ蓄積、MI解析までの一気通貫システムを実現し、直感的なユーザーインターフェースを通じて研究者が容易に操作できる環境を提供しています。また、各装置固有の通信プロトコルに対応することで、シームレスな統合を実現しています。複数装置を個別に操作する複雑さが大幅に軽減され、実験データの統合管理に貢献しています。

Lab Automationの導入により期待される効果は多岐にわたります。実験の自動化による試行回数の増加と、データ品質の向上を同時に達成することで、材料開発の効率を飛躍的に高めることができます。また、研究者が創造的な活動に専念できる環境が整備されることで、より革新的な材料開発の実現が期待できます。データの質と量の両面での向上によりMIと研究開発者の知見を効果的に組み合わせることが可能となり、材料開発の成功確率を大きく向上させることができます。

Lab Automationの実装

Lab Automationでは複数の装置の動作を連携する事で一連の実験作業を自動化します。MI-6では以下のような実装をします。

- 自動配合・合成システム:有機・無機、液体・粉末、薄膜・バルク等、多様な材料の合成を可能にします。

- 自動測定・分析システム:合成された材料の特性を自動で測定評価します。

- リアルタイムデータ収集・蓄積システム:配合合成測定分析で生成されるデータを収集、蓄積します。

- MIによる条件最適化システム:収集されたデータを基に、次の実験条件を最適化します。

自動自律化に取り組む液体材料の合成分析装置

これらのシステムが連携して動作する一例として、MI-6では以下の液体材料の合成・評価プロセスの連携と自動化を実現しています。

このプロセスは、10段階のプロセスで構成されています。

- 選択した複数の材料をそれぞれ指定した量で指定の容器に分注

- 配合した材料を指定した温度・時間で加熱混合

- 加熱混合したサンプルをスピンコーターの基板上に滴下

- 指定した時間・回転速度でスピンコート

- スピンコートした基板をホットプレートへ搬送

- 指定した温度・時間でアニール

- アニールした材料を測定装置へ搬送

- 測定結果をデータとして記録

- 測定後のサンプルをサンプルストッカーへ搬送

- 次の条件で実験開始

自動自律化がもたらす同時最適化

自動化されたプロセスの最大の利点は、実験の「打数」(試行回数)と「データ品質」の両方を同時に向上させられる点です。人手による作業では避けられなかったばらつきや誤差が最小限に抑えられ、24時間連続での実験が可能となります。

自動化システムとMIを組み合わせることで、収集されたデータを基にMIにより次の実験計画がより効率的に立案されます。ここに研究開発者の知見や想像力を組み合わせて探索範囲を効率的に定める事が出来、材料開発の成功確率が向上します。

Lab Automationは、実験の自動化による効率向上だけでなく、データ駆動型の材料開発を実現する強力なプラットフォームとして機能しています。研究者は定型的な実験作業から解放され、より創造的な研究活動に注力できるようになり、結果として材料開発のイノベーションが加速化されています。

液体と粉体の配合合成分析実験の自動自律化

研究開発DX実装のアプローチ

MI-6ではLab Automationの社会実装を進める為に、研究開発DXの進め方や戦略のご相談から受けています。研究開発環境や目的に合わせて主に以下の3 stepsで段階的に進めています。

step 1:単体の分析・測定・合成装置の自動化とデータ連携

既存機器の自動化と効率的な合成・分析・測定データの取得を実現します。スモールスタートで一台ずつ自動化を広めていく進め方に適しています。

step 2:複数の装置を連携した合成~分析装置の自動化とデータ連携

効率的な合成~分析・測定データの取得を実現します。一定の実験範囲で複数の装置を繋ぎ検証するのに適しています。

step 3:合成→測定→データ蓄積→条件最適化の自動自律システムの構築

測定結果のリアルタイムフィードバックによる、効率的な材料探索

取得データを元にした最適な材料種や比の検討を広範囲に行うのに適しています。

MI-6のLab Automationは、材料開発における様々な課題を解決し、研究開発の効率と質を飛躍的に向上させる強力なプラットフォームです。お客様のニーズや研究開発環境、目的、研究開発の段階に応じて柔軟な導入が可能です。研究者の創造性を最大限に引き出し、革新的な材料開発を加速する、それがMI-6の目指すLab Automationです。