ラボラトリーオートメーションの現状

工場における自動化、つまりファクトリーオートメーション(FA)が目覚ましい進歩を遂げている一方、研究開発における実験や分析作業を自動化する取り組み、つまりラボラトリーオートメーション(LA)はほとんど浸透していない。その理由は、コスト的問題と技術的問題とに大別できよう。

大学でLAが進展する気配は全くない。その理由は単純明快で、タダの労働力が利用できるからである。学生であれば、どんな面倒な実験操作であってもやってくれるし、徹夜での実験も問題ない。大学の研究室で実験を自動化するコスト的理由は何もなく、むしろ実験を自動化してしまったら学生の学習機会を奪ってしまうことになりかねない。このような状況の中、多額の予算を使用してLAを進める酔狂な大学教員などいようはずがない。そもそも実験を自動化することそのものは研究テーマにならないし、研究テーマにならない以上、予算を獲得できる可能性はほぼゼロである。たとえLAによって学問的な進展が見込めたとしても、満足できるレベルのLAシステムを構築できるだけの予算を獲得できる大学教員はほとんどいないだろう。筆者の経験として、大学で今後LAが進展する可能性は限りなくゼロに近いと思う。

一方で、企業の研究所では実験や分析の作業を自動化したいというニーズが高まっている。しかし、実際にはLAがなかなか進んでいない。こうした状況は、コスト的問題と技術的問題が相互に絡み合って発生している。まず、LAの実現は技術的難易度がかなり高い。その理由は多様だが、ほとんどのシステム場合、何らかの市販品を購入すればシステムが組めるという単純なものではない。実験や分析で使用している理化学機器は多様で、規格もメーカーもバラバラであることが多い。外部制御できない機器が大半を占めており、それらをどう組み合わせてシステムを組めばいいのか、ほとんどの人はわからないだろう。実験や分析の操作はほぼ手作業であり、その操作も複雑で、FAの方法論が役に立たないことも多い。技術的難易度が高すぎることで、それを丸ごと請け負ってくれる会社が非常に少ないことも大きな問題である。その結果としてコストは増大しがちである。事前にそのコストに見合った導入効果を算出する必要があるが、困ったことにLAはFAと違って予想される導入効果が少し見えにくい。その上、多額の予算を投入しても製作したシステムが安定的に動くかどうかもよくわからない。

結果として、「自動化はしたいけれども、どうしたらいいのかわからない」という会社が続出することになる。しかし、筆者は「LAは絶対に必要だ」と主張したい。その理由は単純で、LAの導入効果が凄まじいからである。

強烈過ぎたLAの効果

筆者が実験の自動化を行うようになった理由は、人がいなかったからである。単純極まりない理由である。東海村の原子力科学研究所には研究用原子炉JRR-3があり、多数の実験装置が設置されているが、そこに即発γ線分析装置(PGA)がある。研究用原子炉は、原子力発電所と同じように炉心でウランを核分裂させることで強力な中性子ビームを発生させ、それを様々な実験に利用できる施設である。PGAは中性子を試料に照射することで核反応を起こし、その際に発生するγ線を検出することで元素分析を行う装置である。筆者は2010年にこの装置を継承することになったのだが、程なくして東日本大震災が発生し、東海村も大きな被害を受けた。さらに、震災によって発生した福島第一原子力発電所の事故の影響でJRR-3は長期停止を余儀なくされ、長く暗い時代を経験することになる。

人員は減る一方で、PGAは筆者1人で運転しなければならない状況となったが、研究炉は稼働し始めると25日間動きっぱなしになる。その間は土日も深夜も関係なくひたすら実験が続く。よって、PGAを利用しているユーザーは徹夜での実験が日常であった。25日間を1サイクルと呼び、年間7サイクルで運転する。この期間、たった1人で装置を運転し続けることになる。しかし、体力のない筆者では、このような運転スケジュールを一人でこなすことは絶対に不可能だと判断した。

そこで、是が非でもPGAを自動化しなければならないという結論に達したが、PGAは平成初期に建設された古い装置で、当然ながら何もかもが手動操作だった。装置の復旧を含めた当初の予算は500万円。これではシステムを外注できようはずもない。そこで、多関節ロボットと基本的な機器を購入して、あとは全て自分でシステムを組み上げることにした。制御プログラムはLabVIEWで開発することにした。この時点では、筆者の自動化に関する知識はゼロに等しく、プログラミングの経験も無きに等しかった。それどころか、PGAの担当者になった直後に震災でJRR-3が長期停止となってしまった影響で、PGAの使用経験自体が乏しく、中性子や放射線計測の知識もなく、装置がどう動いているのかさえよくわからないという状況からのスタートである。しかし背水の陣であったので、そこから知識と経験を毎日のように積み上げていった。手動操作だった試料ハッチにアクチュエータを導入し、リレー盤で制御されていたインターロックとビームシャッターを外部制御できるように改造した。こうして、ビームシャッターと試料ハッチの開閉がLabVIEWから行えるようになった。装置内部に供給されていたヘリウムガスの流路と流量も外部制御できるようになり、試料の交換も多関節ロボットで行えるようになった。

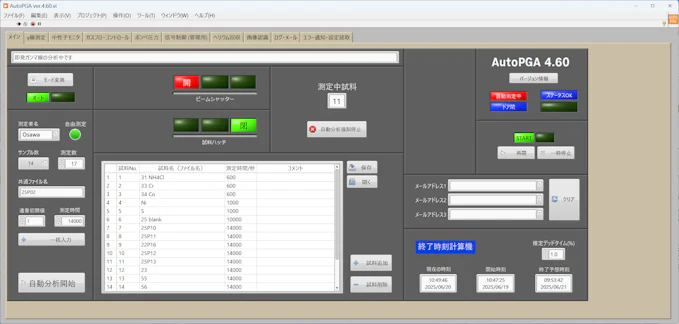

図1. LabVIEWで開発された統合制御プログラムAutoPGA

大きな問題は測定プログラムであった。大抵の分析装置ではメーカーの専用プログラムが用意されており、それを使用するのが一般的である。PGAでもゲルマニウム検出器からの信号を取り出して波形処理を行うマルチチャンネルアナライザー(MCA)に付属していたメーカー製プログラムを使用していた。このプログラムにはバッチ処理機能という、外部のプログラムを呼び出す機能が付いていたため、これを利用して自動測定を実現した。具体的には、PCを2台用意し、PC1にはLabVIEWで開発した制御ブログラムを、PC2にはメーカー製測定プログラムをインストールした。バッチ処理機能を使って自作の通信プログラムを呼び出し、PC2とPC1の間でTCPのパケットを送受信することで、2台のPC間での通信を可能にした。これによりロボットを含むハードウェアの制御と、測定プログラムが連携して動作するようになった。

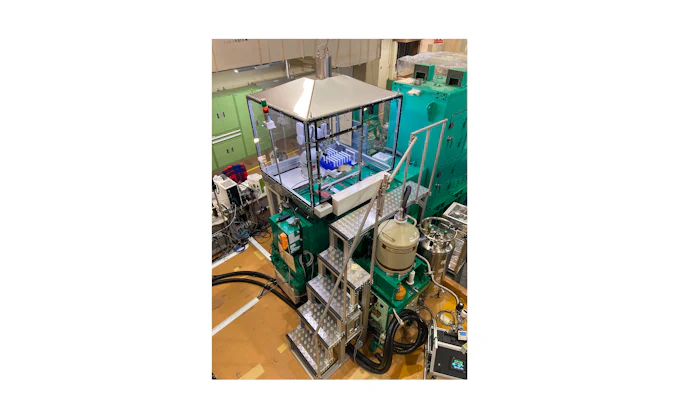

図2. 完全に自動化された現在のPGAの外観

2021年、遂にJRR-3が再稼働となりPGAの運転が始まると、オートメーションシステムを導入した効果が明らかとなってきた。効果はまさに絶大。最大で14個の試料を一度に設置でき、あらかじめ試料を設置してしまえば、あとは全て自動で分析が行われるため、誰一人として徹夜で実験しなくなった。PGAは管理区域内にあるため、線量は極めて低いものの、被ばく量はゼロではない。しかしオートメーションシステムの恩恵によって被ばく量は1/10に下がった。管理区域内で作業する時間が大幅に短縮されたためである。

PGAのオートメーションシステムを更に高度化するため、JRR-3再稼働後にも次々と改造を行い、様々な新機能を実装し続けている。その中でも最大の進歩は、自作の測定プログラムを開発したことで成し遂げられた。メーカー製プログラムの使用を止めたことでソフトウェア的制約が無くなり、自動分析の自由度と利便性は格段に向上した。また使用するPCも1台に統合された。測定が終わるたびにメールで最新の測定データが送信される便利機能も実装された。ゲルマニウム検出器の冷却に使用する液体窒素を自動的に汲み入れるシステムを導入したことで、管理者である筆者の負担はさらに軽減された。

PGAのLAシステムの開発によって明らかになったことは、その圧倒的なパフォーマンスである。再稼働前後にPGAに投じられた予算はかなり額に上るものの、オートメーションの部分だけに限れば1000万円程度ではないかと思う。しかしこの投資によって、筆者とユーザーの時間と労力がどれだけ節約されているのかはちょっと見当もつかない。この原稿を書いている今もPGAは自動的に分析を行い、データを生産し続けているのであり、PGAが自動的に動いている間は筆者やユーザーは実験から解放されているのである。一度試料を設置して、そのまま1週間後測り続けるというユーザーもいる。このような使用方法の場合、LAシステムがある場合とない場合の拘束時間の差は数十倍になるだろう。PGAのシステムは筆者にとってLAの原点であり、最終形でもある。

湿式化学の実験を半自動化する

PGAに導入したLAシステムが予想を遥かに上回る活躍を見せたことにより、別の実験においてもこの自動化ノウハウが活かせる可能性が出てきた。そこで取り組んだのが、Sr-90の半自動分析前処理システムの開発である。これは筆者が最初に取り組んだ、湿式化学の実験を自動化する試みである。先に示したPGAのシステムとは異なり、Sr-90の分析前処理では様々な液体の薬品が登場するため、実験操作そのものはPGAより難易度が高い。しかも実験操作の工程がかなり長大であったため、全ての工程を完全に自動化するのは難しすぎるという判断をした。そこで工程を3つに分け、それぞれを自動化するという戦略を取った。そのため「半自動」という言葉を使っている。

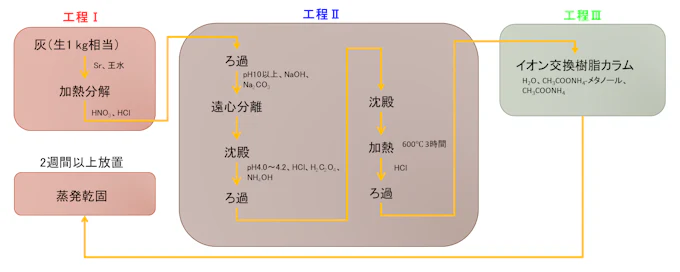

図3. Sr-90の分析前処理工程。遠心分離、電気炉での加熱(沈殿溶解を含む)、イオン交換後の操作は人間が実施する必要がある

図4. ホットプレートで海産物を酸化剤で煮込む操作(工程Ⅰ)

1番目の工程(工程Ⅰ)は試料となる海産物を酸化剤である硝酸と過酸化水素で煮込み、有機物を完全に分解する工程である。ビーカーに入れた試料をホットプレートで加熱すればよいだけだが、この操作を自動化する難易度は低くない。酸で煮込まれた試料は非常に突沸しやすい性質を持っているため、ホットプレートの温度を適切に制御する必要がある。さらに、常時液面の状態を観察し、酸化剤が少なくなったタイミングで酸化剤を追加で投入しなければならない。突沸しそうになったら液面を掻き混ぜ、試料が白色になったら操作を止める。この操作を自動化するためには、まず外部制御できるホットプレートが必要となる。しかしそのようなホットプレートは市販されていないため、購入したホットプレートを外部制御できるように改造する必要があった。また、カメラを設置して液面の状態を常時監視し、画像認識によって突沸の前兆を捉えることに成功した。またカメラで試料の色を判定し、ある閾値よりも白くなったら終了するプログラムを組んだ。酸化剤の投入は直行ロボットと送液ポンプを組み合わせることで実現した。

2番目の工程(工程Ⅱ)は、溶液化した試料からストロンチウムを単離する工程であり、沈殿を生成してそれを減圧ろ過して分離する工程である。かなり面倒かつ複雑な工程であるが、アームロボットを2台用意して、人間が行っていた操作を愚直にティーチングして覚えさせる力技で対応した。減圧ろ過にはろ過鐘と呼ばれる釣鐘状のガラス器具を用いた。重く、大きなろ過鐘をロボットで操作してろ過装置を組み上げ、減圧ろ過の後に再度分解するという作業を繰り返す。あらかじめろ紙をセットしたブフナー漏斗を複数用意し、それらを一つずつロボットに受け渡すための回転台を新たに開発した。

図5. 溶液化した試料からストロンチウムを単離する工程(工程Ⅱ)

2番目の工程(工程Ⅲ)では単離したストロンチウムを精製する工程で、イオン交換行う。作業者が試料をイオン交換カラムに投入する必要があるが、その後は自動的に洗浄液、溶離液が投入され、最終的に溶離液のみが回収される。カメラを設置し、イオン交換カラム内の液面を画像認識で検知することで、自動的にポンプの運転と停止が行われる。本システムでは、4件の試料を自動でイオン交換できるように設計した。

Sr-90半自動分析前処理システムは、複雑な湿式化学の実験においても自動化がある程度可能であることを示した。たとえ半自動であっても、作業員の負荷は大きく低下した。このシステムの開発からは多くの重要な知見が得られたが、特に重要な知見としては、人間が因習的に行っている実験操作の合理性に関するものである。本システムでは、人間が行っている作業をできるだけ忠実にロボットで代行させる、という指針でシステムを設計したが、ここには大きな問題があった。人間が使用している各種理化学機器は全て人間工学的に設計されており、ロボットに最適化されているわけではない。人間が実験操作を行っている間は、その因習的操作が孕む不合理性には極めて鈍感になっている。しかし実験操作を自動化するためには、視点を人間からロボットに移す必要があるため、ここで初めて「実験操作そのものが持つ不合理性」に気付くことになった。

湿式化学の実験を完全に自動化する

Sr-90のシステムでは、実験操作を完全に自動化することはできなかった。そこで筆者は次の段階として、複雑な湿式化学の実験操作を全て自動化するシステムの開発に取り組んだ。それがSe-79全自動分析前処理システムである。このシステムの開発を始めたきっかけは、福島第一原子力発電所(1F)の廃止措置である。1Fの廃止措置においては90万トンを超える大量の瓦礫が発生するが、それを処理するためには、そこに含まれる放射性核種を分析する必要がある。しかしこれほど大量の瓦礫を全て人力で分析するためには、数百人の作業員を動員したとしても数百年は掛かる計算になる。これは現実的ではないため、手間のかかる分析前処理を自動化する必要があると筆者は考えた。そこで、放射性核種の分析前処理を完全に自動化することが可能かどうかを検証するフィージビリティースタディーを開始した。Se-79を選んだ理由は、Sr-90分析では行わないアルカリ融解の工程など、バランスよく様々な湿式化学の操作を含んでいるためである。

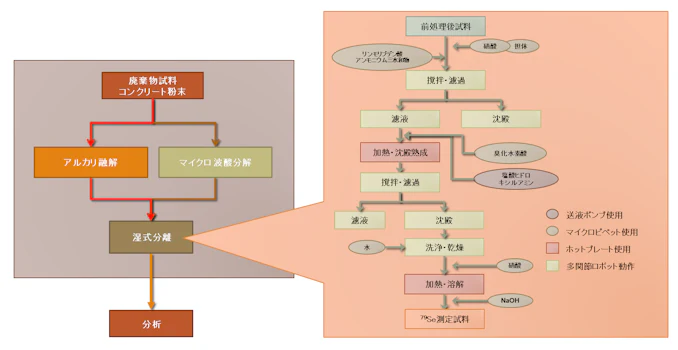

図6. Se-79の分析前処理工程。本システムではアルカリ融解を経由するルートを全自動化した。

Se-79の分析前処理工程はかなり複雑かつ長大であり、使用する理化学機器はかなりの種類に及ぶ。機材の種類が多いということは、それを設置する空間も当然大きくなるため、アームロボットが固定された状態ではロボットの稼働範囲が狭すぎて対応できない。そこで管理区域内の実験室に線路状の走行軸を敷設して、その上にロボットを2台設置することとした。ロボットが人間と協働することを想定していなかったことと、ロボットの位置決め精度を高めるためにこのような判断をした。さらに伸縮できるロボットハンドを取り付けることで、ロボットの稼働範囲を大きく高めることに成功した。

LAを実現するためには、使用する全ての理化学機器を外部から制御する必要がある。筆者の拘りとして、理化学機器に備わっているヒューマンインターフェースをロボットが操作するようなことは絶対にしない。日本人同士で会話するのに、わざわざ一度外国語に翻訳し、それを再度日本語に翻訳して会話する人間がいるだろうか。機械同士は翻訳無しで直接対話すべきである。よって、どんな機器であっても、直接機械的な信号によって制御できるようにした方がよいし、その方がシステムの信頼性も高まる。

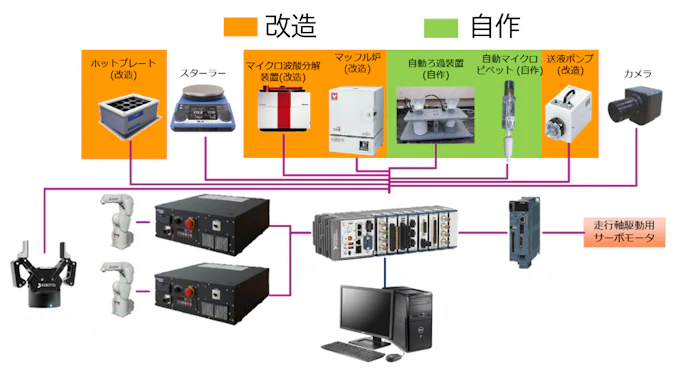

図7. Se-79全自動分析前処理システムのハードウェア構成の概略

Se-79のシステムでは、ロボット及びロボットハンド、走行軸を動かすサーボモーター、電気炉、ホットプレート、スターラー、送液ポンプ、マイクロ波酸分解装置、カメラ等を制御する必要がある。こうした各種理化学機器をどうやって制御しているのかは、説明が長くなるので割愛するが、ほとんどの理化学機器はそのまま使用することはできないので、何らかの改造を施す必要がある。機器の改造はLAシステムの構築には必須のスキルで、その手法は機器ごとに異なる。

Sr-90のシステムでは人間が行っていた作業を忠実に機械化したが、それは方針として最適とは言い難かった。そこで、Se-79のシステムでは、人間が行っていた作業をロボットの視点から再検討し、場合によっては大幅な変更を加えることにした。特に、湿式化学のLAで最大の障壁となるマイクロピペットによる分注と、減圧ろ過の工程においては、その不合理性が明らかであったため、ゼロベースで装置を開発することにした。

マイクロピペットは多くの分野で使用されている汎用機器であるが、人間工学的に設計されているため、ロボットハンドで把持するためには何らかのアタッチメントが必要となる。電動式のピペットもあるが、外部制御できる製品は極めて限定されており、チップの排出は電動化されていない。よって、たとえ外部制御できるピペットを利用しても、チップを排出するためには何からのギミックを別に用意するしかない。結果として筆者の要求をすべて満たしてくれるピペットが存在していなかったことから、自らの要望を完全に満足させるピペットを独自に開発することにした。結果として、ロボットが把持しやすい単純な形状で、外部制御ができ、チップの排出も電動で行える理想のピペットが誕生した。

減圧ろ過を行う場合に使用する機器には幾つかの種類があるが、最も一般的な機器はSr-90のシステムでも使用したろ過鐘で、それ以外には使い捨てのフィルターユニットがある。ろ過鐘はあまりにも重く、大きく、場所塞ぎのため使用したくなかったため、フィルターユニットの使用を検討したが、これも自動化するにはあまりにも不合理であった。使用するたびにホースを接続し、使用後にホースを外さなければならない。軽量すぎて不安定なため、使用の際にはそれを支える治具が必要となる。ビーカーを使用したかったのだが、構造的に使用できるビーカーの大きさが極めて小さくなってしまう、といった数々の問題点が明らかとなり、ろ過鐘の方がましなくらいであった。そこで、減圧ろ過の操作を徹底的に合理化してロボットに最適化した、全く新しい装置を開発した。これにより、減圧ろ過の工程は劇的に改善した。

システムの規模が大きいためにその全容を説明することは割愛するが、結果的にSe-79の分析前処理の工程を全自動化することに成功した。このレベルで化学実験を全自動化した例はあまりないのではないかと自負している。

社会実装へ

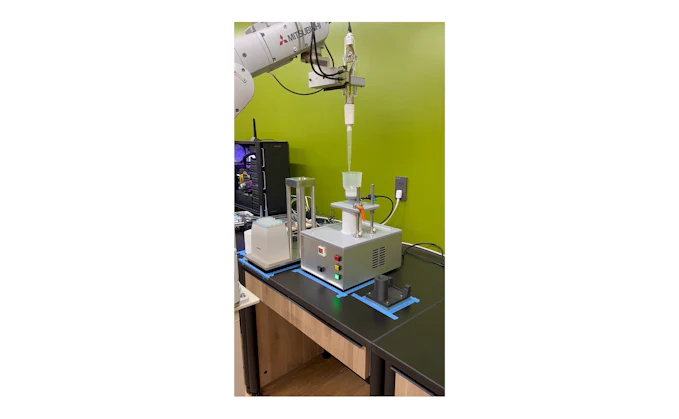

筆者が開発したLAシステムは、原子力工学的な意義があるとは言え、基本的に自分のために開発したもので、社会実装はあまり意識していなかった。しかし、独自に確立した自動化の手法が世の中にないものであることに気付き、積極的に社会実装に乗り出すことになった。例えば、先に触れた独自開発のマイクロピペットと減圧ろ過装置は特許化され、現在藤原製作所から「ぴぺすま」及び「ろかすま」として製品化されている。最近、これらの製品を利用したデモ用の自動化システムを構築した。筆者が構築してきたLAシステムは巨大で、そのまま他の研究施設に導入できるようなものではない。そこで、システムの一部の要素技術を取り出して、汎用的に利用できる機器として市場に展開する戦略をとっている。

一方、企業への技術コンサルや講演も積極的に行うようにしている。LAの導入にはまだまだ多くの障害があり、導入を躊躇している企業も多いだろうが、筆者の持つ技術やノウハウが役に立つ場合も多いと推察する。気軽に相談していただければと思う。

図8. ぴぺすま(右)とろかすま(左)

図9. 「ぴぺすま」と「ろかすま」をロボットと組み合わせたデモ用LAシステム